صهر الفولاذ النقي

مع زيادة نقاوة الفولاذ وتنوع خصائصه, تسريع تطوير الفولاذ عالي النقاء, زاد إنتاجها سنة بعد سنة. سابقًا, كان تطوير الفولاذ عالي النقاء عبارة عن فولاذ هيكلي يتمتع بخصائص ميكانيكية جيدة, مثل لوحة, الأسلاك, حاجِز, إلخ. وفي السنوات الأخيرة, تطوير المواد المدرفلة على البارد, مواد المعالجة السطحية, والفولاذ المقاوم للصدأ, تم تطويرها بشكل كبير من الإنتاج إلى الجودة. في هذه الورقة, يتم استخدام صهر الفولاذ النقي في المواد المقاومة للحرارة لتقديم وصف موجز.

تكنولوجيا تنقية الصلب هي تكنولوجيا شاملة, صناعة الصلب في جميع جوانب التدابير الواجب اتخاذها لإزالة شوائب, صهر عملية الصلب عالية النقاء:

معالجة الحديد ← المحول ← التكرير الثانوي ← الصب المستمر

تتم المعالجة المسبقة للحديد بشكل أساسي خارج Si, ص, س, المحول متوقف بشكل أساسي عن C., والتكرير الثاني هو تقليل الشوائب المختلفة, والصب المستمر هو تعزيز فصل الشوائب إلى الأعلى.

الحراريات عند درجات حرارة عالية في اتصال مباشر مع المعدن المنصهر, لا ينبغي أن تتكيف فقط مع ظروف الصهر القاسية المتزايدة, مثل ارتفاع درجات الحرارة, وقت المعالجة الطويل, التقليب, مكنسة, إلخ., ولكن ضع في اعتبارك أيضًا إعادة تلوث الفولاذ المنصهر, فكيف نختار المواد المقاومة للحرارة المناسبة, يعد تطوير مواد حرارية جديدة موضوعًا بحثيًا مهمًا في المستقبل.

تكنولوجيا معالجة الحديد لصهر الفولاذ عالي النقاء, هو أكثر وأكثر أهمية, في هذه العملية إذا كان بإمكانك إزالة P وS بالكامل, يمكن تقليل العملية اللاحقة إلى حد P, س.

عندما لا تكون هناك عملية معالجة الحديد, إن بطانة عربات الصهاريج الحديدية على شكل طوربيد مصنوعة بشكل أساسي من مواد حرارية عالية الألومنيوم. بسبب فقدان ذوبانها العالي وضعف المتانة, تم تغييره إلى الحراريات Al2O3-SiO2-C وMgO-C. فى المستقبل, وينبغي تطوير الحراريات ذات العزل الحراري ومنع انخفاض درجة الحرارة. الحراريات التي يمكن أن تعمل مع عوامل الخبث والحراريات غير المشكلة.

المصبوبات

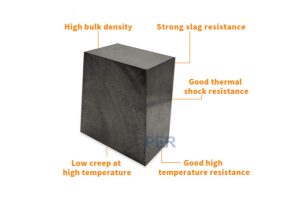

المحول هو بشكل أساسي de-C, بسبب ارتفاع درجة حرارة الفولاذ, يزداد الحمل الحراري, البيئة القاسية, واستخدام المواد الحرارية أكثر من 90% للطوب MgO-C. قوتها الحرارية, مقاومة الصدمات الحرارية, ومقاومة الخبث ممتازة, لكن مقاومة الأحماض ضعيفة, لذلك ينبغي اختيار المكونات منخفضة B2O3, بلورة, نسبة عالية من CaO/SiO2 من رمل MgO, جرافيت دقيق منخفض الرماد ومعدن مضاف Al, ملغ, و, المغ وإضافات أخرى.

مغرفة (التكرير الثانوي) وفقا لمتطلبات النقاء العالي للصلب, مع مجموعة متنوعة من الوظائف, مثل التفريغ (ح, ن), قبالة O, ج, ص, س, السيطرة على الادراج التشكل, ضبط التكوين وتنظيم درجة الحرارة.

المواد المقاومة للحرارة المستخدمة في استخدام الأوراق هي الطوب الحجري الشمعي, محتواه SiO2 مرتفع, وغير مناسبة لصهر الفولاذ عالي النقاء. الآن بشكل رئيسي مع محتوى أقل من SiO2, مقاومة الفولاذ, وتآكل الخبث للألمنيوم العالي, المغنيسيوم, والحراريات القلوية الإسبنيل. مع درجة نقاء الفولاذ العالية, المواد الحرارية من الحمضية, محايدة للتغير القلوي.

لقد تم استخدام عملية تفريغ الغاز ذات الرطوبة النسبية كمعدات تكرير ثانوية رئيسية في السنوات الأخيرة. سابقًا, بشكل رئيسي مع حراريات Al2O3, الآن بشكل رئيسي مع MgO-Cr2O3, وفي المستقبل سيتم استخدام MgO-C وMgO-Cr2O3 باستخدام MgO-Cr2O3..

الحراريات على شكل المغنيسيوم

70% يتم إنتاج الفولاذ المقاوم للصدأ في العالم بواسطة فرن تكرير AOD, استخدام الحراريات بشكل رئيسي طوب المغنيسيوم والكروم, طوب المغنيسيوم والكالسيوم, طوب الدولوميت, طوب الكربون الدولوميت, والطوب الدولوميت المغنيسيوم.

للمحول تكرير الفولاذ المقاوم للصدأ, يتم استخدام البطانة بشكل أساسي للطوب MgO-CaO-C غير المحترق, لأنه بالنسبة للطوب MgO-C, فوق 1600 ℃, يحدث رد الفعل: أهداب الشوق-C → المغنيسيوم (ز) + شركة, يعتبر CaO أكثر استقرارًا من MgO عند درجات الحرارة المرتفعة, مما يمنع تدهور تنظيم الطوب عند درجات الحرارة المرتفعة. فضلاً عن ذلك, يتفاعل CaO مع SiO2 في الخبث لتوليد مركبات ذات درجة انصهار عالية, منع المزيد من اختراق الخبث.

بحسب التقارير اليابانية, مع الطوب المغنيسيوم والكروم والبناء الطوب الدولوميت المغنيسيوم 55 طن من فرن AOD, دون إصلاح خاص, مزيج مباشر من عمر الطوب المغنيسيوم والكروم بمتوسط 50 أفران, عمر الطوب الدولوميت المغنيسيوم في المتوسط 70 أفران.

اشترت ألمانيا شركة تعدين 15 طن من فرن AOD مع البناء المباشر من طوب الدولوميت, سمك البطانة 350 ملم, حياة 139 مرات.

بسبب ظروف الاستخدام المختلفة, يتراوح استهلاك وحدة صهر الفرن AOD بين 10 ~ 20 كجم/طن من الفولاذ, والحد الأدنى لاستهلاك الوحدة الحرارية لفرن AOD في اليابان يبلغ 7.7 كجم/طن من الفولاذ.

فرن التكرير في الصين في استخدام حراريات نظام MgO-CaO في تطور أبطأ. حتى الآن, فقط عدد قليل من مصانع الصلب تستخدمه. ويعتقد أنه مع الزيادة في متطلبات الفولاذ النقي, سيتم استخدام حراريات MgO-CaO على نطاق واسع في أفران التكرير.

تفوح عالية الكروم, منخفض ج, ن الفولاذ المقاوم للصدأ, بشكل رئيسي مع فرن تكرير VOD, متطلبات الحراريات ذات المقاومة الجيدة للخبث ومقاومة الصدمات الحرارية, استخدام طوب المغنيسيوم والكالسيوم وطوب المغنيسيوم والكالسيوم غير المحترق, سبائك الإسبنيل المغنيسيوم, وسبائك المغنيسيوم والكالسيوم.

لتحسين نقاء الفولاذ يجب تقليل شوائب نظام الأكسيد, إنه, بالإضافة إلى O, جودة CaO ومواد حرارية ذات جودة MgO-CaO لتقليل الفولاذ [يا] غير فعال. لذلك, الصب المستمر لمقاومات بطانة المغرفة المتوسطة بشكل رئيسي مع القلوية, وخاصة في السنوات الأخيرة بدأت تدريجيا في استخدام جودة MgO-CaO.

مغمورة في فم الماء غالبا ما تكون متصلة Al2O3, يتم فصل Al2O3 المرفقة بشكل غير منتظم في الفولاذ مما يؤدي إلى وجود شوائب, والتي يجب حل Al2O3 المرتبطة بمشكلة الانسداد. الحل هو تحسين هيكل و مادة مخرج الماء المغمور. الصب المستمر هو العملية النهائية لتحديد جودة الفولاذ, إذا كانت المادة المقاومة للحرارة ناجمة عن تلوث الفولاذ, وسوف تصبح الادراج الدائمة, لذلك من المهم منع إعادة أكسدة الفولاذ وتقنية رفع الشوائب.

حالياً, في صهر عملية الصلب عالية النقاء, يتم إيلاء المزيد والمزيد من الاهتمام للمواد المقاومة للحرارة وهي المواد المقاومة للحرارة لنظام MgO-CaO.

حراريات نظام MgO-CaO بالإضافة إلى ثبات جيد للصدمات الحرارية, الاستقرار الكيميائي في درجات الحرارة العالية, ومقاومة الخبث.

هذه الخاصية التي تتميز بها حراريات MgO-CaO تجعلها مواد تبطين مثالية لأفران التكرير, لدرجة أن العالم قد شهد طفرة في تطبيق حراريات MgO-CaO في أفران التكرير.

الدولوميت هو مادة بطانة الفرن الوحيدة المستخدمة في بلدان الشمال الأوروبي. ومن المتوقع أن تختفي تدريجياً سيليكات الألومنيوم أو حتى بطانة البرميل عالية الألومينا, وهذه العملية التطورية ستفضل استخدام حراريات MgO-CaO ذات الأداء الممتاز.

مع زيادة إنتاج الصلب عالي النقاء, الزيادة في درجة حرارة الفولاذ المنصهر, تم تمديد وقت المعالجة, تزداد شدة التحريك, إلخ., بحيث يزيد الحمل الحراري. نظرًا لأن المادة المقاومة للحرارة تنتج شوائب من خلال التفاعل مع الفولاذ المنصهر, تتطلب تكنولوجيا تنقية الفولاذ عالي النقاء والمواد المقاومة للحرارة جودة وأداء صارمين في نفس الوقت. لذلك, وسوف نستمر في تطوير المواد والتقنيات المقاومة للحرارة المناسبة لصهر الفولاذ النقي.