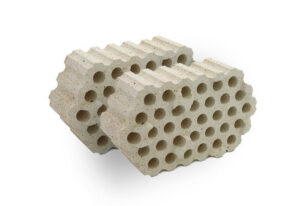

La brique de silicium contient plus de 94% teneur en silice. La véritable densité est de 2,35 g/cm3. Il a des performances anti-érosion des scories acides. Résistance supérieure à haute température. Température de démarrage de l'adoucissement de la charge 1620 ~ 1670 ℃.

Aucune déformation à haute température pour une utilisation à long terme. Faible stabilité aux chocs thermiques (l'échange thermique dans l'eau est de 1 à 4 fois) avec de la silice naturelle comme matière première, plus une quantité appropriée d'agent minéralisant, pour favoriser la conversion du quartz du flan en quartz phosphoreux.

Tiré lentement sous atmosphère réductrice par 1350 ~ 14 30 ℃. Chauffage à 1450 ℃ environ 1.5 ~ 2.2 pourcentage de l'expansion totale du volume, cette dilatation résiduelle coupera les joints et les fermera, pour garantir que le corps de maçonnerie présente une bonne étanchéité à l'air et une bonne résistance structurelle. À la fois, il a une longue durée de vie et réduit la consommation d'énergie.

![]()

Présentation des performances des briques de silicium

(1) Composition chimique minérale. La brique de silicium dans la fraction massique de SiO2 doit être supérieure à 93%. En général, la phase cristalline dans la brique de silice est du quartz squameux et du quartz carré ainsi qu'une petite quantité de quartz résiduel, et la matrice est la phase vitreuse.

(2) densité réelle et densité apparente. La taille de la véritable densité de la brique de silice est l'un des signes importants pour déterminer l'étendue de sa transformation cristalline.. La véritable densité générale de la brique de silice est inférieure à 2,388/cm3, et la véritable densité de la brique de silice est de 2,33 à 2,34 g/cm3. la silice est de 2,65g/cm3. plus le degré de quartzisation du tartre est élevé, plus la densité réelle de la brique de silice cuite est petite. Par conséquent, la véritable densité des briques de silice peut déterminer la composition minérale des briques de silice.

Densité apparente et porosité des briques de silicium. Porosité générale des briques de silice de 17% à 25%, densité apparente de 1,8 à 1,95 g/cm3. La pression de moulage des briques de silice est supérieure à la densité apparente. L'augmentation de la densité apparente peut améliorer la résistance structurelle de la brique, conductivité thermique, et résistance aux scories.

Fabrication de briques de silicium liant sélectionné et caractéristiques de dosage

D'abord, la fabrication de briques de silicium liant sélectionné

Les liants utilisés dans le fabrication de briques de silicium sont des déchets de pulpe au sulfite et du lait de chaux. Le lait de chaux comme liant, joue le rôle de plastifiant. Le lait de chaux permet à la brique d'augmenter sa résistance lors du processus de séchage et, dans le tir, devenir un agent minéralisant, favorisant la transformation du quartz.

La chaux doit contenir une grande quantité de CaO actif, CaCO3 non décomposé, et MgCO3 pas plus de 5%, Al2O3 + Fe2O3 + SO2F plus que 5%. Lorsqu'il contient de grosses particules de Ca-CO3 sous-brûlé et de chaux surbrûlée, le produit produit un trou de fusion, affectant la qualité du produit.

Le dosage doit être converti en ajout de chaux CaO, la quantité de son ajout dépend des différents produits, fluctue généralement dans 1.5-2.5%. Par exemple, la production de briques de silice pour fours à coke, Ajout de CaO de 2.0-3.0%; production de briques de silice pour fours électriques, Ajout de CaO de 1.4-1.75%.

Seconde, les caractéristiques de dosage des briques de silicium

Adoptez la silice avec une teneur en impuretés inférieure à 0.5%, et rincez-le à l'eau du robinet avant de le mélanger pour garantir la qualité dès le début. Le traitement par lots entraînera une conversion rapide du quartz et une conversion lente des ingrédients mélangés à base de quartz., ce qui peut réduire la température de cuisson 20 ℃. La taille critique des particules sera réduite de 3 mm à 2 mm lors du processus de dosage., ce qui peut augmenter l'énergie interfaciale du matériau et favoriser la transformation du quartz.

en plus, la sélection de nouveaux agents minéralisants est également importante pour améliorer la qualité du produit. Maintenant, la plupart des producteurs des ingrédients ajoutés à l'agent minéralisant sont toujours du lait de chaux et du tartre de fer. Pour améliorer la température de ramollissement de la charge du produit, l'ajout de FeO a été réduit de 2.5% à moins de 1%. Si l'utilisation de minéraux de type feldspath contenant des métaux alcalins ou des agents minéralisants composites peut donner de meilleurs résultats.

Utilisation et stockage des briques de silice

Ce produit ne doit pas être stocké dans un entrepôt étanche, eau mouillée à une température inférieure 100 ℃ un séchage lent peut toujours être utilisé. Les briques de silice contenant de l'eau affecteront la résistance après congélation, et doivent être réexaminés après séchage.

La maçonnerie de briques réfractaires doit laisser des joints de dilatation selon le taux de dilatation fourni par le fabricant.. Les fours à briques réfractaires ou l'utilisation périodique de courbes de température et de temps doivent être raisonnablement formulés, surtout avant 600 ℃ expansion intense à contrôler strictement.

Les briques réfractaires de maçonnerie utilisent la qualité de la boue pour être compatibles avec les briques réfractaires, Parfois, les dommages aux briques réfractaires sont dus aux briques réfractaires’ les joints sont d'abord gravés, ce qui entraîne la formation de vapeurs alcalines dans les exigences en matière de joints de briques réfractaires de maçonnerie précédemment introduites.

Maintenant, certaines verreries augmentent la température de fusion et prolongent la durée de vie globale du four., la bouche du petit four, et la paroi thoracique utilise un électrofusion briques réfractaires de corindon de zirconium, et une partie ou une partie du coffre-fort pour utiliser d'autres matériaux.

Le taux de consommation des briques de silicium peut être inférieur, mais la brique de silicium a une température de ramollissement de charge élevée, poids léger, bas prix, et d'autres potentiels, l'arche du four en verre et une partie de la structure supérieure du four utiliseront toujours des briques de silicium. Par conséquent, l'amélioration de la qualité des briques réfractaires des fours à verre ne peut toujours pas être ignorée.