01. Gambaran Keseluruhan Prakata

Dengan perkembangan pesat industri relau, bahagian bawah tanur di beberapa kilang kaca sering bocor dalam beberapa tahun kebelakangan ini, selepas analisis profesional yang berkaitan:

Sebab utama kebocoran ialah struktur bawah kolam tidak berkesan menghalang hakisan cecair kaca penggerudian ke atas dan zarah logam penggerudian ke bawah..

Oleh itu, bahagian bawah struktur kolam diperlukan untuk mempunyai prestasi menghalang cecair kaca daripada menggerudi ke atas dan zarah logam daripada menggerudi ke bawah.

02. Prinsip kerja

Kedua-dua jenis hakisan, penggerudian ke atas bagi minuman keras kaca dari bawah bata refraktori dan penggerudian zarah logam ke bawah, disebabkan oleh perolakan lapisan antara muka bebas yang berlaku pada antara muka tiga bahan.

Dalam kes biasa, ketiga-tiga bahan tersebut ialah bata tahan api – cecair kaca – gelembung udara atau bata refraktori – cecair kaca – logam.

Perolakan pada lapisan antara muka mengakibatkan peningkatan pertukaran bahan dan hakisan refraktori pada antara muka tiga bahan. Hakisan yang lebih agresif daripada bata refraktori yang terletak pada garis permukaan cecair kaca adalah hasil daripada keadaan ini.

Gelembung udara terhasil apabila cecair kaca mengalir di bawah penurap di bahagian bawah kolam tuangan elektrofusi. Atau apabila cecair kaca bertindak balas dengan refraktori di bawah penurap melalui sambungan menegak penurap kolam. Gelembung-gelembung ini cepat terhakis ke atas melalui elektrofused zirkonium korundum di atas.

Kecenderungan batu bata refraktori di bawah penurap lantai kolam untuk menghasilkan buih adalah penting. Jika kecenderungan batu api refraktori untuk menghasilkan buih adalah tinggi, jumlah hakisan ke atas juga tinggi.

Titik awal hakisan yang disebabkan oleh buih adalah pada sendi mendatar antara lapisan, atau sambungan mendatar antara penurap dan lapisan pengedap jika penurap adalah satu lapisan. Hakisan pada sendi menegak agak kurang daripada pada sendi mendatar.

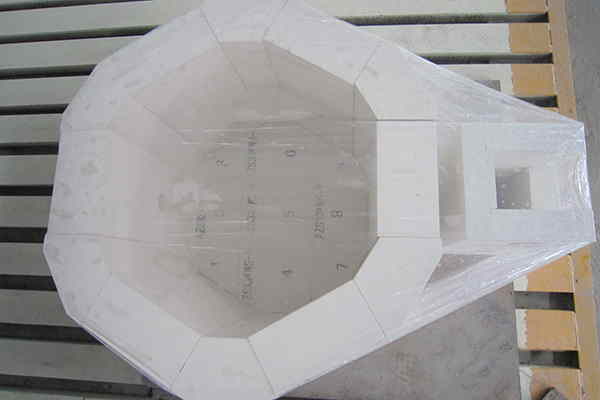

Namun begitu, kerana cecair kaca mengalir ke dalam sambungan mengufuk melalui sambungan menegak. Oleh itu, bahagian bawah jubin menurap kolam, sendi, dan lapisan pengedap hendaklah digabungkan menjadi satu keseluruhan kedap udara yang tidak dapat dipisahkan daripada tiga bahagian. Ini dengan berkesan boleh menghalang cecair kaca daripada mengalir ke dalam sendi mendatar.

03. Penyelesaian

Penggunaan tiga jenis bahan penumbuk AZS elektrofusi dengan fasa kristal bata turapan adalah sama seperti bata turapan di bawah lapisan pengedap dan tertanam di antara jahitan bata turapan, supaya bata elektrofusi, jahitan, dan lapisan pengedap masuk 1250 ℃ disinter menjadi rintangan lengkap kepada hakisan cecair kaca lapisan komposit secara keseluruhan.

(1) Penggunaan elektrofusi AZS menumbuk rintangan bahan terhadap hakisan cecair kaca lapisan komposit peranan suhu tinggi keseluruhan.

(2) 800 ℃ di bawah, Pengembangan bahan penumbuk AZS mengikut pekali kurang daripada pekali pengembangan bahan elektrofusi AZS mempunyai peningkatan yang tetap, beban adalah sifar dan beban adalah 2 atau 4kg/cm2 tiada beza. Berakhir 800 ℃ kepada 1100 ℃, Bata AZS untuk tanur kaca melalui fasa kaca zarah elektrofusi menunjukkan fenomena pensinteran. Fasa kaca terus meningkat sehingga 1200°C sebagai maksimum.

Hasil berganda dihasilkan

Keplastikan bahan ditumbuk AZS paling ketara di kawasan suhu ini.

The 33# korundum zirkonium electrofused mengandungi kira-kira 20% fasa kaca, yang serupa dengan bahan ditumbuk AZS, supaya kedua-duanya boleh berpegang teguh antara satu sama lain.

(3) Di atas 1200 ℃ bahan ditumbuk AZS kehilangan kebolehtelapan dan fasa kaca diubah menjadi mullite, yang bermaksud bahan yang ditumbuk AZS divitrifikasi dan keplastikan menjadi lemah, yang mempunyai banyak faedah.

①AZS bahan penumbuk pengembangan bahan mentah adalah jauh lebih kecil daripada bahan jubin paving bawah kolam. Kedua, bengkak ini hanya terhad kepada di bawah 800 ℃, melebihi suhu ini, Bahan tumbuk AZS menjadi bahan terikan.

②Keplastikan dan lekatan bahan penumbuk AZS antara 800 dan 1300 ℃ berfaedah untuk memastikan sendi kedap udara dalam beberapa kes dengan anjakan sedikit, seperti semasa memusingkan semula bahan yang hendak dimuatkan.

Dalam latihan, apabila suhu mencapai keadaan stabil, ketiga-tiga bahan yang ditumbuk AZS mula mengalami perubahan badan seramik dan secara beransur-ansur bergabung menjadi satu. Dengan cara ini, keseluruhan bahan dasar kolam digabungkan menjadi satu keseluruhan yang padat dan tidak boleh dibahagikan.

Lapisan lekatan fasa kaca antara bahan yang ditumbuk dan jubin kolam adalah lapisan perantaraan yang boleh dipercayai. Struktur kimia dan mineral ini memastikan struktur homogen dan pepejal seluruh lantai kolam.

04. Nota

Gunakan bahan penumbuk dengan fasa kristal berbeza daripada jubin turapan dan kandungan Fe2O3 yang tinggi dan kekotoran lain. Kerana ia tidak boleh disinter ke dalam lapisan komposit dengan bata turapan pada suhu tinggi secara keseluruhan dan kadar berbuih yang tinggi, rintangannya terhadap prestasi hakisan penggerudian ke atas cecair kaca adalah lemah. Bahan penumbuk di kilang kaca di Zhejiang dan kilang kaca di Wilayah Anhui tanur kaca digunakan kurang daripada setahun, dan bahagian bawah kolam bocor dan terpaksa menghentikan tanur.

Biasanya, logam itu dicampur dengan bahan mentah dan kaca pecah di dalam tanur. Dalam kes-kes khas, logam juga mungkin jatuh ke dasar kolam apabila menggunakan alat logam untuk pembaikan haba struktur atas tanur dan angsa besar.

Oleh itu, kunci untuk mencegah hakisan zarah logam ke bawah lubang gerudi ialah penggunaan magnet yang kuat untuk menghilangkan kekotoran logam yang bercampur dengan kaca yang mengawan dan pecah..

Pada masa yang sama, bata zirkon ditambah di bawah lapisan pengedap di bahagian bawah kolam AZS, yang boleh bertindak balas dengan kaca untuk membentuk bahan melekit untuk mencapai ke dalam sambungan bata terbuka dan membalut logam, menghalang cecair kaca daripada menembusi bahagian bawah dan logam daripada menggerudi ke bawah.

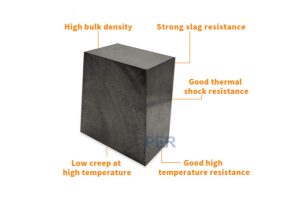

Mengenai Syarikat Refraktori PER

Syarikat refraktori PER ialah a pengilang atas batu bata refraktori dan castables tahan api, berkhidmat untuk pelbagai industri termasuk keluli, simen, kaca, dan petrokimia.

Dengan pengalaman bertahun-tahun dalam industri, kami komited untuk menyediakan produk berkualiti tinggi dan perkhidmatan pelanggan yang luar biasa kepada pelanggan kami.

Rangkaian produk kami termasuk pelbagai batu bata refraktori, seperti batu bata fireclay, bata alumina tinggi, bata silika, dan batu bata magnesia.

Kami juga menghasilkan pelbagai castable tahan api, yang merupakan campuran agregat refraktori, pengikat, dan bahan tambahan yang boleh digunakan untuk pelbagai aplikasi.

Castable kami termasuk castable simen rendah, castable aliran sendiri, dan castable berkekuatan tinggi.

Di syarikat PER, kami komited terhadap kemampanan dan meminimumkan kesan kami terhadap alam sekitar. Kami menggunakan bahan mesra alam dan proses pengeluaran apabila boleh, dan kami sentiasa meneroka cara baharu untuk mengurangkan sisa dan penggunaan tenaga.

Kami berbangga dengan komitmen kami terhadap kepuasan pelanggan, dan kami berusaha untuk melebihi pelanggan kami’ jangkaan dalam setiap aspek perniagaan kami. Dengan fokus pada kualiti, inovasi, dan kemampanan, kami berdedikasi untuk menjadi pembekal pilihan batu bata refraktori dan castable dalam industri.