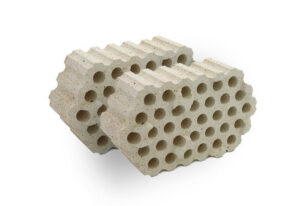

O tijolo de silício tem mais de 94% teor de sílica. A verdadeira densidade é 2,35g/cm3. Possui desempenho anti-erosão de escória ácida. Maior resistência a altas temperaturas. Temperatura inicial de amolecimento de carga 1620 ~ 1670 ℃.

Nenhuma deformação sob alta temperatura para uso a longo prazo. Baixa estabilidade ao choque térmico (a troca de calor na água é de 1 a 4 vezes) com sílica natural como matéria-prima, além de uma quantidade adequada de agente mineralizante, para promover a conversão de quartzo no branco em quartzo fosforoso.

Disparado lentamente sob atmosfera redutora por 1350 ~ 14 30 ℃. Aquecimento para 1450 ℃ sobre 1.5 ~ 2.2 por cento da expansão total do volume, esta expansão residual cortará as juntas, para garantir que o corpo de alvenaria tenha boa estanqueidade e resistência estrutural. Ao mesmo tempo, tem uma longa vida útil e reduz o consumo de energia.

![]()

Introdução ao desempenho do tijolo de silício

(1) Composição química mineral. O tijolo de silício na fração mássica de SiO2 deve ser maior que 93%. Geralmente, a fase cristalina no tijolo de sílica é quartzo escamoso e quartzo quadrado, bem como uma pequena quantidade de quartzo residual, e a matriz é a fase vítrea.

(2) densidade verdadeira e densidade aparente. O tamanho da verdadeira densidade do tijolo de sílica é determinar a extensão de sua transformação cristalina de um dos sinais importantes. A verdadeira densidade geral do tijolo de sílica é inferior a 2,388/cm3, e a verdadeira densidade do tijolo de sílica é 2,33-2,34g/cm3. sílica é 2,65g/cm3. quanto maior o grau de quartzização da escala, quanto maior a densidade real do tijolo de sílica queimado, menor. Portanto, a verdadeira densidade dos tijolos de sílica pode determinar a composição mineral dos tijolos de sílica.

Densidade aparente e porosidade do tijolo de silício. Porosidade geral do tijolo de sílica de 17% para 25%, densidade aparente de 1,8-1,95g/cm3. A pressão de moldagem do tijolo de sílica é maior que a densidade aparente. Aumentar a densidade aparente pode melhorar a resistência estrutural do tijolo, condutividade térmica, e resistência à escória.

Fabricação de tijolos de silicone com agente ligante selecionado e características de dosagem

Primeiro, a fabricação de tijolos de silício agente ligante selecionado

Os agentes ligantes utilizados no fabricação de tijolos de silício são resíduos líquidos de polpa de sulfito e leite de cal. Leite de limão como agente aglutinante, desempenha o papel de plastificante. Leite de cal faz com que o tijolo no processo de secagem aumente a resistência e, no disparo, tornar-se um agente mineralizante, promovendo a transformação do quartzo.

A cal deve conter uma grande quantidade de CaO ativo, CaCO3 não decomposto, e MgCO3 não mais que 5%, Al2O3 + Fe2O3 + SO2F mais que 5%. Quando contém grandes partículas de Ca-CO3 pouco queimado e cal excessivamente queimada, o produto produz um buraco de fusão, afetando a qualidade do produto.

A dosagem deve ser convertida na adição de cal CaO, a quantidade de sua adição depende dos diferentes produtos, geralmente flutuando em 1.5-2.5%. Por exemplo, a produção de tijolos de sílica para coqueria, adição de CaO 2.0-3.0%; produção de tijolos de sílica com topo de forno elétrico, adição de CaO 1.4-1.75%.

Segundo, as características de dosagem dos tijolos de silício

Adote sílica com teor de impurezas inferior a 0.5%, e lave-o com água da torneira antes da dosagem para garantir a qualidade na fase inicial. O lote será uma conversão rápida de quartzo e uma conversão lenta de ingredientes misturados de quartzo, o que pode diminuir a temperatura de queima 20 ℃. O tamanho crítico das partículas será reduzido de 3 mm para 2 mm no processo de dosagem, o que pode aumentar a energia interfacial do material e promover a transformação do quartzo.

Além disso, a seleção de novos agentes mineralizantes também é importante para melhorar a qualidade do produto. Atualmente, a maioria dos produtores dos ingredientes adicionados ao agente mineralizante ainda são leite de cal e escama de ferro. Para melhorar a temperatura de amolecimento da carga do produto, a adição de FeO foi reduzida de 2.5% para menos de 1%. Se o uso de minerais do tipo feldspato contendo metais alcalinos ou agentes mineralizantes compostos puder obter melhores resultados.

Uso e armazenamento de tijolos de sílica

Este produto não deve ser armazenado em um armazém à prova d'água, água molhada a uma temperatura abaixo 100 ℃ a secagem lenta ainda pode ser usada. Tijolos de sílica contendo água afetarão a resistência após o congelamento, e precisa ser reexaminado após a secagem.

A alvenaria de tijolos refratários deverá deixar juntas de dilatação conforme taxa de dilatação fornecida pelo fabricante. Fornos de tijolos refratários ou uso periódico de curvas de temperatura e tempo devem ser razoavelmente formulados, especialmente antes 600 ℃ expansão intensa para ser estritamente controlada.

Os tijolos refratários de alvenaria usam qualidade de lama para serem compatíveis com os tijolos refratários, às vezes, os danos aos tijolos refratários são devidos aos tijolos refratários’ juntas sendo primeiro gravadas levando vapor alcalino aos requisitos de juntas de tijolos refratários de alvenaria introduzidos anteriormente.

Agora, algumas fábricas de vidro para aumentar a temperatura de fusão e prolongar a vida útil do forno, a pequena boca da fornalha, e parede torácica usam eletrofusão tijolos refratários de zircônio e corindo, e parte do cofre ou parte dele para usar outros materiais.

A taxa de consumo de tijolos de silício pode ser menor, mas o tijolo de silício tem uma alta temperatura de amolecimento de carga, leve, preço baixo, e outros potenciais, o arco do forno de vidro e parte da estrutura superior do forno ainda utilizarão tijolo de silício. Portanto, melhorar a qualidade dos tijolos refratários para fornos de vidro ainda não pode ser ignorado.